조형방식에 따른 분류 및 원리

1. 성형가공

성형 틀에 원하는 최종 재료를 넣고 열과 압력 또는 힘을 가하여 원하는 형상물을 얻는

방법

2. 공제가공

재료를 직접 바이트나 드릴(Drill)과 같은 공구(Tool)를 이용하여 원하는 형상을 깎아가며

형상물을 얻는 방법

3. 적층가공

재료를 한 층 한 층(Layer by Layer) 얇은 슬라이스 형태의 레이어로 적층하여 원하는 형

상을 얻는 방법

공제가공

1. 정의

컴퓨터 제어 공작기계인 수치제어 CNC, 밀링 머신, 선반, 레이저 커팅, 와이어 커팅, 워터

젯(Water-jet) 장비에 의해 재료를 절삭하여 형상을 얻는 작업 방식을 말한다.

2. CAD/CAM

컴퓨터를 이용한 설계 및 제조를 뜻하며 설계와 제조를 수행하기 위해서 하드웨어와 소프

트웨어가 필요하다.

(1) CAD

디자인 설계 활동에 필요한 설계지원 프로그램으로 2D 벡터부터 3D 입체 모델링까지

다양한 형식으로 표현이 가능하며 컴퓨터를 기반한 산업 전반에서 활용되고 있다. 대

표적인 프로그램은 Auto CAD가 있다.

(2) CAM

CAD에서 만들어진 형상 데이터를 가지고 가공장비를 통해 결과물을 얻기 위해서는

기계가 인식할 수 있는 가공 데이터가 필요하며 이러한 가공 데이터 분석 및 변환 작

업과 같이 생산 준비 전반을 컴퓨터에서 하는 시스템을 CAM이라 한다.

3. 공제가공에 활용되는 장비

(1) CNC

컴퓨터 수치제어에 의해 정밀하게 가공하는 장비로 절삭 바이트나 엔드밀을 이용하여

형상을 절삭한다.

(2) 레이저 커팅(Laser-cutting)

컴퓨터 수치제어에 의해 가공하는 장비로 레이저를 활용하여 금속을 자르거나 조각한다.

(3) CNC 선반, 밀링머신

CNC와 같은 작업 방식으로 짜여진 프로그램에 의해 자동으로 동작하는 공작기계를

말한다.

컴퓨터 조각에 활용되는 CAD/CAM

1. ARTCAM, TYPE3

2차원의 그림 파일이나 벡터 파일을 이용하여 2D, 3D 모델링 작업뿐만 아니라 바로 가공

데이터를 얻어 NC 장비로 출력이 가능한 프로그램

2. CAD/CAM 작업 순서

(1) 문서 열기: 작업 영역 및 단위, 좌표 설정, 작업 해상도를 설정하는 과정이다.

(2) 2D, 3D 모델링하기: CAD 파일이나 벡터 파일, 이미지를 이용해 2D, 3D 모델링을 하는

과정으로 단순 커팅이나 홈파기 경우는 생략하기도 한다.

(3) 툴패스 만들기: 기계가공을 위해 필요한 과정으로 형상에 따라 라인 따기, 평면 파기,

드릴링하기, 조각하기 등 공정에 따라 툴패스를 작성하는 과정이다.

(4) 툴 정의하기: 툴패스 작성 시 엔드밀 선택, 절삭 속도, 깊이, 절삭 방법, 허용기준 등

형상가공을 위한 세부 조건을 설정하는 과정이다.

(5) 툴패스 시뮬레이트: 툴패스가 완성된 후 기계가공에 앞서 가상의 시뮬레이션을 하는

작업이다.

(6) 기계 환경 설정하기: HPGL, ISO 등 기계의 환경에 따라 기계 언어가 다르므로 포스트

프로세서를 통해 가공 경로 및 언어 설정하는 작업이다.

(7) 출력코드 작성하기: nc, cnc, mak, maz, iso 등 작업 기계에 맞는 파일 형식으로 변환

하는 작업이다.

(8) 기계 작업 준비하기: 기계의 원점 설정, 스핀들 가공 속도, 가공 모재 고정 등 출력하

기 전에 가공에 필요한 준비 작업이다.

(9) 기계작업 실행하기: 출력 소스를 실행하여 기계가공을 실행하는 작업이다.

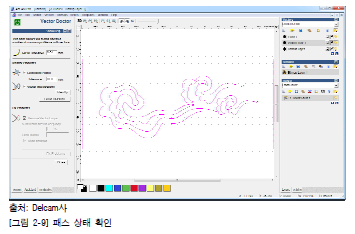

수행 내용 1 / 문양 그리기

문양을 그린다.

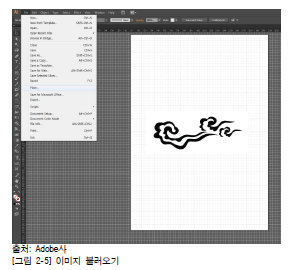

1. 그릴 문양 이미지를 불러온다.

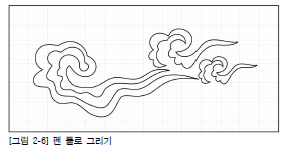

2. 펜 툴을 이용하여 문양을 그린다.

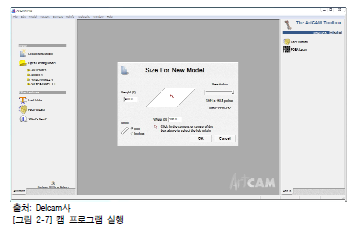

3. 파일을 저장 후 캠 프로그램을 실행한다.

4. 작업한 문양을 Vector DATA 파일이나 DWG 파일 형식으로 불러온다.

5. 불러온 문양 파일의 패스 상태를 확인한다.

-그래픽 프로그램이나 캐드 프로그램에서 도안을 그

리는 것보다 캠 프로그램에서 도안을 작성하는 것

이 보다 효율적이다.

수행 내용 2 / 툴패스 만들기

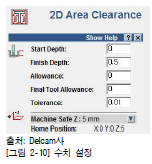

툴 패스 메뉴에서 Area Clearance 툴을 선택한 후 가공 깊이, 조각날, 가공방법에 대

해 설정한다.

1. 가공 깊이, 허용오차를 설정한다.

(1) Start Depth(가공 시작 깊이): 0미리, Finish Depth(가공 완료 깊이): 0.5미리,

Allowance(허용 오차): 0으로 설정한다.

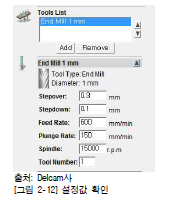

2. 툴을 설정한다.

(1) 툴 데이터베이스에서 가공에 필요한 1mm 사이즈 엔드밀을 선택한다.

(2) 툴 설정 값이 올바르게 설정되어 있는지 확인한다.

(가) Stepover(패스 겹침량): 0.3, Stepdown(절삭 깊이): 0.1, Feed Rate(절삭 속도):

600, Plunge Rate(하강 속도): 150, Spindle (스핀들 속도)

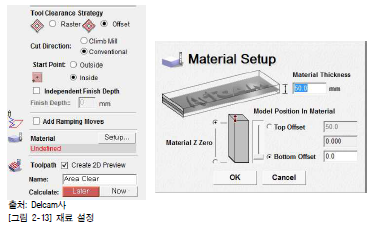

3. 툴 가공 패턴 및 재료 설정한다.

(1) Tool Clearance Strategy(절삭 패턴 설정): offset / Conventional로 설정한다.

(2) 재료 설정: 재료 두께, 재료 바닥을 설정한다.

Area Clearance 툴 설정이 완료되면 연산을 통해 툴 패스를 확인한다.

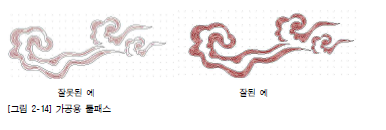

가공용 툴 패스는 붉은색으로 표시되며 툴 패스라인이 끊기지 않고 연결되도록 가공 라

인을 수정하거나 가공 날 사이즈를 조정한다.

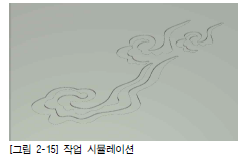

툴패스 메뉴에 Simulate Toolpath를 실행하여 가공 후 상황을 확인한다.

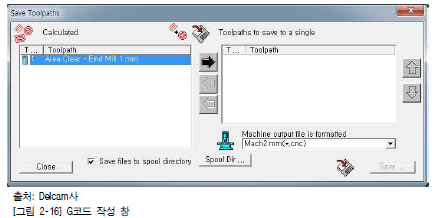

툴패스 메뉴에 Save Toolpath를 실행한뒤 G코드로 변환하여 저장한다.

수행 내용 3 / 컴퓨터 조각하기

컴퓨터 조각하기를 한다.

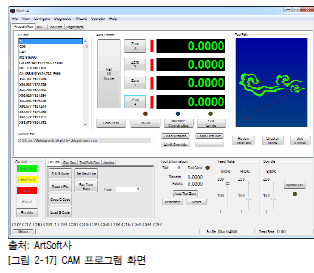

1. 조각기 전용 캠 프로그램을 실행한 뒤 파일을 불어온다.

2. 가공할 모재를 바닥면에 고정시킨 뒤 조각기 스핀들에 1mm 엔드밀을 끼운다

3. 조각기 X, Y, Z를 영점 세팅한다.

4. 가공 버튼을 눌러 실행한다.

'공예 관련' 카테고리의 다른 글

| 망치와 파내기 정을 이용한 금속 파내기 (0) | 2022.04.25 |

|---|---|

| 부식액을 이용한 금속 파내기 (0) | 2022.04.25 |

| 스탬핑 정을 이용한 금속 무늬 표현 (0) | 2022.04.24 |

| 압연기를 이용한 금속 무늬 표현 (0) | 2022.04.23 |

| 평면가공 - 성형 망치를 이용한 금속 무늬 표현 (0) | 2022.04.22 |